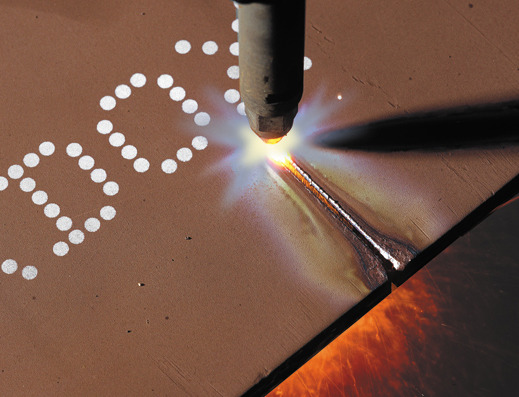

Газокислородной резкой называется способ разделения металла, который основан на применении для его доведения до температуры воспламенения теплоты пламени газа и экзотермической реакции металлического окисления, а для избавления от окислов — энергии струи режущего кислорода.

Газокислородной резкой называется способ разделения металла, который основан на применении для его доведения до температуры воспламенения теплоты пламени газа и экзотермической реакции металлического окисления, а для избавления от окислов — энергии струи режущего кислорода.

При газокислородной резке в качестве горючих газов используются углеводороды и их смеси. По параметрам температуры горения и теплоты газокислородного пламени оптимально применение ацетилена.

Но по технико-экономическим показателям наиболее широко для газокислородной резки применяются газы — заменители ацетилена. Они разделяются на простые газы, газовые смеси, сжиженные, сжатые охлаждением и растворенные газы.

Греющее пламя нагревает верхние слои металла, которые взаимодействуют со струей чистого кислорода, после чего окисляются.

Выделяемая при этом теплота вместе с теплотой нагревающего пламени постоянно подогревает металл спереди резака до его воспламенения в кислороде, тем самым обеспечивая непрерывность процесса. А под воздействием кинетической энергии кислородной струи, слой окислов и местами жидкий металл убираются из разреза.

Тепловым источником при резке является подогревающее пламя резака, а также реакция окисления примесей стали и железа. Исходя из толщины стали изменяются и доли их участия в балансе тепла: уменьшение толщины разрезаемого металла, увеличивает роль подогревающего пламени.

Газокислородная резка производится при определенных условиях, которые влияют на разрезаемость металла:

- Условие первое — теплота должна быть достаточной для обеспечения температуры реакции (1000 — 1150 0С).

- Условие второе — температура плавления должна быть больше температуры интенсивного окисления в кислороде.

- Условие третье — температура плавления должна быть больше температуры плавления появляющихся в процессе резки окислов.

- Условие четвертое — образуемый шлак должен обладать жидкотекучестью.